在當今制造業智能化、數字化的浪潮中,離散制造企業面臨著日益復雜的市場環境和激烈的競爭壓力。其中,工業控制計算機及系統制造作為典型的高技術含量、多品種、小批量的離散制造領域,其生產過程具有工藝復雜、零部件繁多、定制化程度高、質量要求嚴苛等特點。在這一背景下,實施高效、集成的生產管理系統(MES)已不再是可選方案,而是關乎企業生存與發展的重要戰略舉措。

一、 應對復雜生產過程的必然選擇

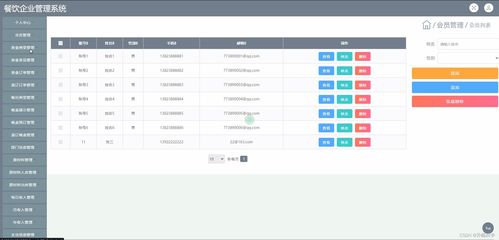

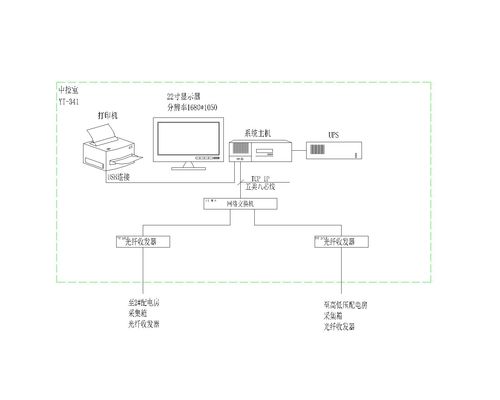

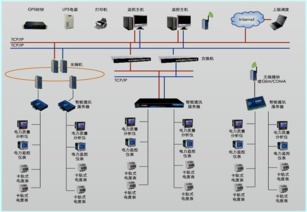

工業控制計算機及系統產品往往由成百上千個電子元器件、機械結構件和軟件模塊組成,生產流程涵蓋SMT貼片、插件、組裝、測試、老化、包裝等多個環節,且不同客戶訂單的配置參數差異巨大。傳統依賴紙質單據和人工經驗的管理模式,難以實時跟蹤物料流轉、精準控制生產進度、確保工藝一致性。生產管理系統通過數字化手段,將訂單、物料、設備、人員、工藝規程等信息高度集成,實現從訂單下達到產品交付的全流程透明化、可視化管控,是應對這種復雜性的必然選擇。

二、 提升生產效率與資源利用率的關鍵工具

對于工業控制計算機及系統制造而言,設備(如貼片機、測試臺)價值高昂,物料成本占比大,任何環節的停滯或浪費都會顯著影響利潤。生產管理系統能夠:

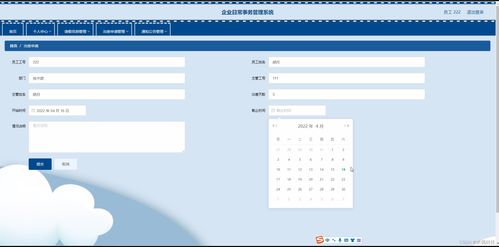

1. 優化排產:根據訂單優先級、物料齊套情況、設備產能和人員技能,進行動態、精細化的生產排程,減少設備空閑和切換時間。

2. 實時監控:對生產線狀態、設備運行參數、在制品(WIP)數量進行實時數據采集與監控,及時發現瓶頸與異常,快速響應。

3. 精細物料管理:實現物料從入庫、發料、上料到損耗的全過程跟蹤,精確控制庫存,避免缺料或積壓,特別是對貴重的芯片、專用元器件管理至關重要。

通過以上功能,系統能顯著縮短制造周期(Lead Time),提高設備綜合效率(OEE)和整體資源利用率。

三、 保障產品質量與實現全程可追溯的核心支撐

工業控制計算機及系統廣泛應用于工業自動化、交通、能源等關鍵領域,其可靠性與穩定性要求極高。生產管理系統通過:

- 工藝防錯:將標準作業程序(SOP)電子化并集成到工站,指導工人操作,防止跳步或誤操作。

- 質量數據集成:自動采集測試環節的數據(如ICT、FCT測試結果),并與產品序列號綁定,建立完整的電子質量檔案。

- 全程追溯:實現從原材料批次、生產工站、操作人員、測試數據到最終成品的正向與反向追溯。一旦發生質量問題,可迅速定位問題環節、影響范圍,實現精準召回,極大提升了質量管控能力和客戶信任度。

四、 驅動數據決策與持續改進的智能引擎

在工業4.0背景下,數據已成為核心生產要素。生產管理系統作為車間層數據匯聚的中心,能夠積累海量的生產過程數據。通過對這些數據進行分析與挖掘,企業可以:

- 精準決策:為生產計劃、產能規劃、工藝優化、預防性維護等提供數據支持,從“經驗驅動”轉向“數據驅動”。

- 持續改進:清晰識別生產過程中的浪費、波動與不合理之處,為精益生產、六西格瑪等持續改進活動提供量化依據。

- 支持智能化升級:為更高層的企業資源計劃(ERP)、產品生命周期管理(PLM)系統提供準確、及時的反饋,并為未來接入工業互聯網、實現數字孿生等高級應用奠定數據基礎。

五、 增強企業核心競爭力與市場響應能力

對于工業控制計算機及系統制造企業而言,實施生產管理系統帶來的不僅是內部運營效率的提升,更是整體競爭力的重塑。它使企業能夠:

- 快速響應市場需求:靈活應對多品種、小批量、快交付的訂單模式。

- 提升客戶服務水平:為客戶提供準確的生產進度信息和可靠的質量證明。

- 降低成本與風險:通過精細化管控降低直接成本,并通過可追溯性降低質量風險與合規風險。

###

對于工業控制計算機及系統制造這類典型的離散制造企業,實施生產管理系統是破解管理難題、提升運營效率、保障卓越品質、邁向智能制造不可或缺的一步。它不僅是企業實現內部生產活動數字化、網絡化的核心平臺,更是連接計劃層與設備層、打通信息孤島、構建未來智能工廠的基石。在制造業轉型升級的關鍵時期,誰能更早、更好地部署和應用先進的生產管理系統,誰就能在激烈的市場競爭中贏得先機,構筑起堅固的護城河。